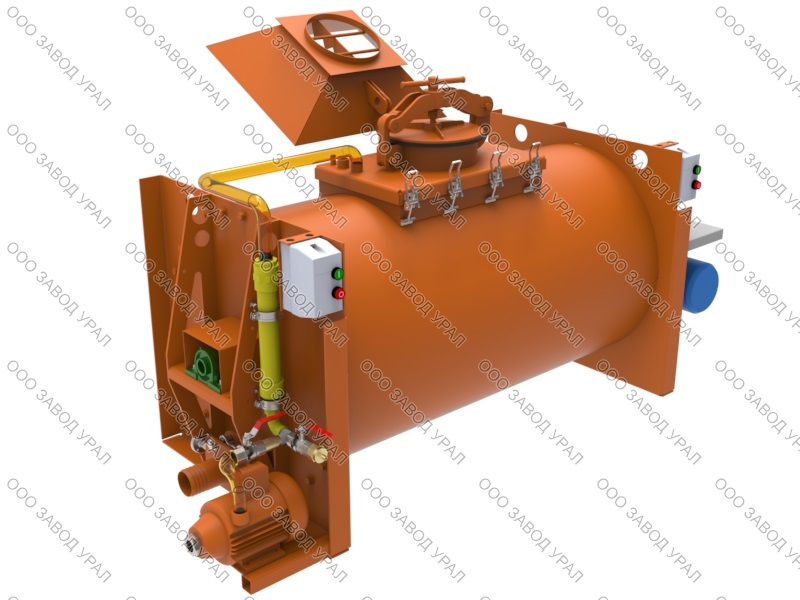

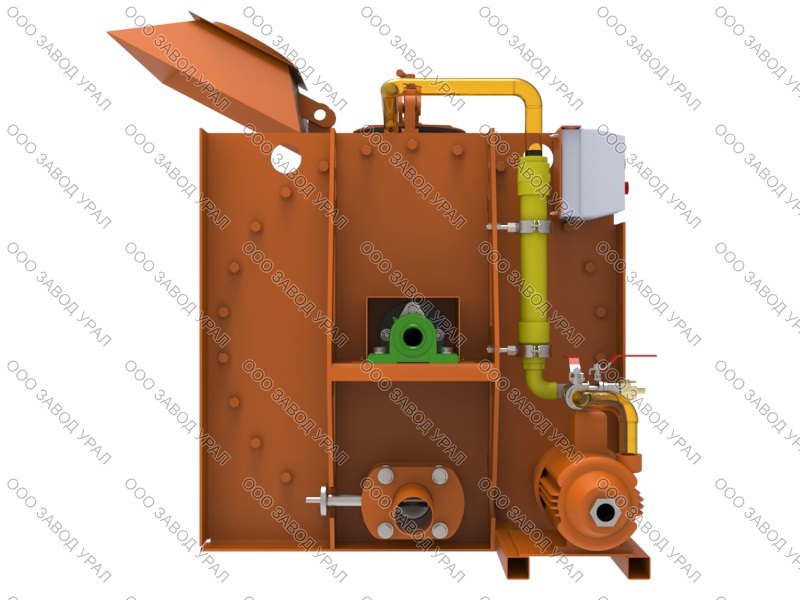

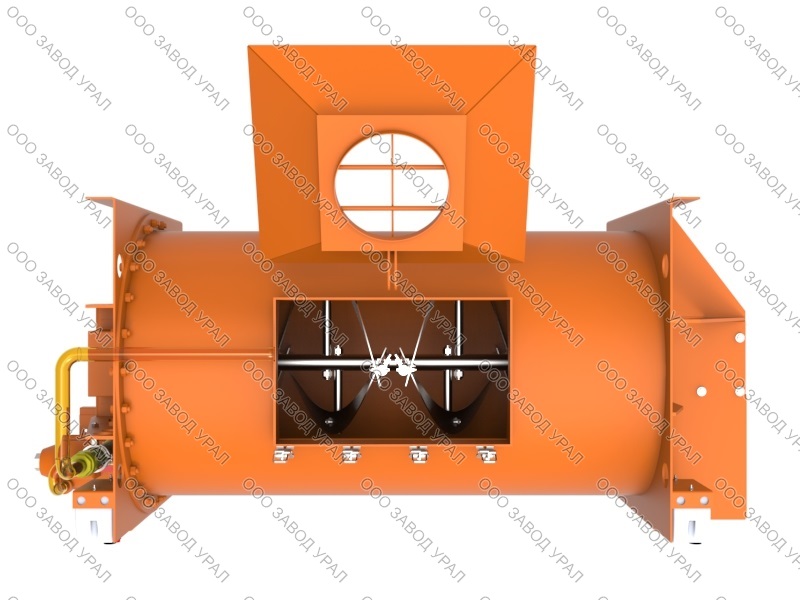

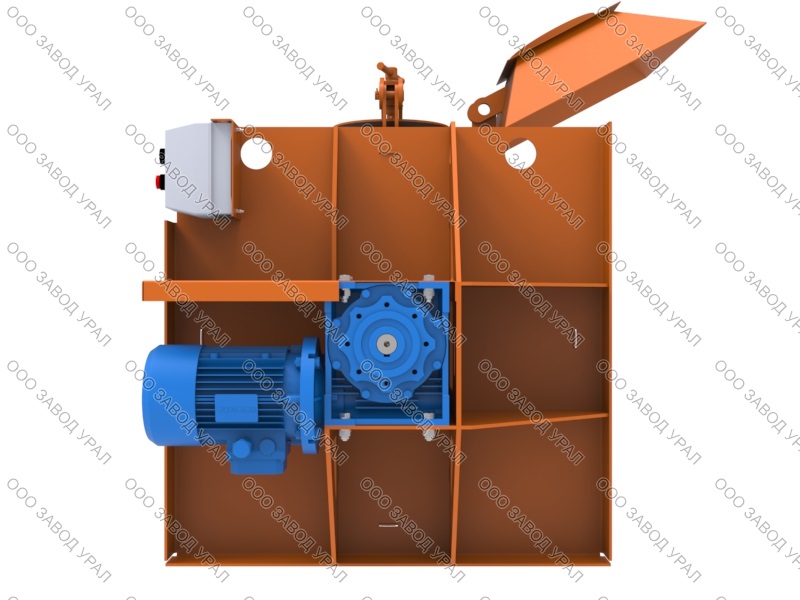

УРАЛ 500

Отличительные особенности

| Производительность, до м3/ час | 2.5 |

| Дальность подачи по вертикали, м | до 3 |

| Дальность подачи по горизонтали, м | до 20 |

| Объем бункера, литров | 500 |

| Мощность двигателя, кВт | 4 |

| Червячный мотор-редуктор | NMRV110 |

+7 912 980-03-23

-

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ПЕНОБЕТОНА

Смеситель устанавливается на ровную горизонтальную поверхность, что очень важно, т.к. в конструкции смесителя заложен небольшой наклон ёмкости для стекания раствора в сторону выгружного патрубка. Все остальные агрегаты мини-завода располагаются в любом удобном для производственного процесса месте. Компрессор рекомендуется отгораживать от производственной площадки, чтобы он не втягивал в себя цементно-песчаную пыль. Все ингредиенты пенобетона загружаются в смеситель в определенном порядке – согласно технологическому регламенту. Для производства пенобетона требуется всего четыре основных составляющих: цемент, песок, пенообразователь и вода, именно поэтому технология его изготовления считается простой. Но для улучшения качества и ускорения процесса изготовления в пенобетон могут добавляться пластификаторы, ускорители схватывания и фибра. Наша компания продает оборудование для производства по самой надежной классической технологии, где весь процесс происходит без давления и пену изготавливает специальный агрегат – пеногенератор. При таком подходе к производству вы контролируйте все этапы изготовления и в любой момент можете остановить процесс, чтобы внести поправки и получить именно то, что и задумывали.

1. Сначала в смеситель заливается вода, рекомендуется вода мягкая и теплая 25-35 град. Цельсия.

2. Далее засыпается цемент (рекомендуется Портландцемент М500 Д0, допускается М400 Д20). В зависимости от марки и свежести цемента, а так же температуры ранее залитой воды идет перемешивание до получения однородного раствора в течение 1-3 мин.

3. После этого добавляем песок, кварцевый фракции до 1мм, допускаются вкрапления камней до 3мм, но не более 3% от общего количества песка, желательно что бы песок был теплый: 20-30 гр. Цельсия. Перемешиваем до однородной массы в течение 1-3 мин.

4. Далее из ранее приготовленной емкости, где содержится раствор воды (4) и пеноконцентрата (раствор лучше готовить в начале рабочей смены сразу на всю рабочую смену) подаем раствор в пеногенератор (5). Пена приготавливается строго по рекомендациям изготовителя пенообразователя. Рекомендуется использовать протеиновые (еще их называют органические или белковые) пенообразователи, т.к. они более устойчивы (возможность изготовления теплоизоляционных марок), хорошо реагируют даже с холодной водой, лучше взаимодействуют с песком и цементом, что существенно сказывается на времени высыхания пенобетона. А так же протеиновые пенообразователи являются экологически чистым продуктом.

5. С помощью компрессора готовая пена из пеногенератора подается в смеситель.

6. Перемешиваем все ингредиенты до получения однородной массы. Весь процесс приготовления раствора пенобетона происходит без герметизации смесителя. Выгрузка пенобетона из смесителя в блок-формы происходит воздухом поэтому на этом этапе крышка смесителя герметично закрывается. Выдерживаем пенобетон в блок-форме до наступления распалубочного состояния (от 8 до 24 часов). Сушится пенобетон при плюсовых температурах, но рекомендованная температура составляет не менее 20 гр. Цельсия и при повышенной влажности воздуха.

7. Вынимаем готовый блок. Если же требуется внутреннее армирование блоков фиброволокном, а так же применить ускоряющие и пластифицирующие смесь добавки, то их добавляют в воду (1) на самом первом этапе. В конце смены оборудование и выгружной рукав обязательно требуют промывки водой.

Нужно понимать, что залогом успеха является не только качественное оборудование, но и свежие ингредиенты, а так же соблюдение рекомендованных температур и влажности.

По всем вопросам обращайтесь к специалисту:

- +7 912-980-03-23 (МТС)

-

Производительность, до м3/ час 2.5 Материал для подачи пенобетон, раствор цементный Дальность подачи по вертикали, м до 3 Дальность подачи по горизонтали, м до 20 Диаметр сопла, мм 89 Скорость вращения вала, об/мин 60 Объем бункера, литров 500 Наличие металлической сетки опция Фракция заполнителя, мм до 5 Напряжение питания, В 380 Мощность двигателя, кВт 4 Червячный мотор-редуктор NMRV110 Габариты (Д/Ш/В) 2010/830/1190 Масса не более, кг 300